Ottimizzare le nostre stampe

Cosa dobbiamo fare per ottimizzare le nostre nostre stampe? Prima di tutto scegliere … scegliere tra la qualità del risultato finale e il tempo di produzione del pezzo.

Si perchè le due cose sono strettamente legate e direttamente proporzionali, cioè all’aumentare della qualità richiesta per il nostro pezzo avremo un aumento del tempo di stampa ed il perchè è facile da capire.

Sappiamo già che le nostre stampanti 3d lavorano depositando il materiale estruso layer su layer e supponiamo di dover fare il solito cubetto di 20mm per ciascuna delle tre dimensioni.

Se ad esempio impostiamo che il nostro layer height, l’altezza dello strato depositato ad ogni passaggio, sarà di 0.2mm vuol dire che la stampante depositerà 100 layers da 0.2mm per arrivare ai richiesti 20mm di altezza (lungo l’asse Z) ed otterremo un pezzo in cui i 100 strati depositati saranno ben visibili e ben percepibili al tatto.

Se impostassimo invece un layer height di 0,1mm i layers da depositare diventerebbero 200 con il conseguente raddoppiamento del tempo di stampa ma con una qualità decisamente superiore visto il dimezzarsi dello spessore del singolo layer.

Quindi la prima cosa da fare è scegliere come vogliamo ottimizzare le nostre stampe, se in funzione della qualità o della velocità di produzione.

Ora vediamo come ottimizzare le nostre stampe agendo anche su altri fattori e per farlo partiamo dalla base, anzi … dal bed.

Condizione essenziale per una buona stampa è il corretto allineamento del bed rispetto all’hotend.

Procediamo quindi ad un periodico controllo dell’allineamento e ripristiniamolo nel caso fosse non perfetto.

Qui un articolo che ci spiega come migliorare la stabilità e le prestazioni del bed.

Preoccupiamoci ora dell’adesione del primo strato che il nostro hotend andrà a “spalmare” sul bed e a seconda dell’esigenza potremo migliorare l’adesione usando lacca per capelli, nastro kapton, strato di colla vinilica spennellato prima o quello con cui ci troviamo meglio e ovviamente in funzione del materiale da stampare impostiamo, quando possibile, la temperatura del bed che ricordo come esempio, nel caso dell’ABS deve essere tra i 90° e i 110°.

E’ un fattore molto importante quello dell’adesione del primo layer in quanto influenza il risultato di tutta la stampa e visto che costituisce la base del nostro pezzo si tende in genere a farlo un pò più alto degli altri, ad esempio se imposto la layer height a 0,1mm la first layer height è consigliabile metterla almeno a 0,20mm e anche di più.

E’ inoltre buona norma rallentare la velocità del primo layer ed aumentarne di pochi gradi la temperatura di estrusione per garantire una migliore adesione del materiale al bed.

Impostiamo poi la corretta temperature di estrusione per i restanti layers e per trovare qual’è possiamo rifarci all’articolo stampare alla giusta temperatura.

Determinante ai fini del risultato per ottimizzare le nostre stampe, è la velocità di stampa, anzi probabilmente è il caso di parlare “delle” velocità di stampa.

Si perchè la maggior parte degli slicers offrono queste interessanti possibilità di ottimizzazione permettendo di impostare velocità diverse in funzione della parte del pezzo da stampare.

Ad esempio potremo rallentare la velocità dei perimetri esterni per migliorarne la finitura, aumentare quella con cui verrà creato il riempimento del pezzo, variare quella di spostamento tra un punto e l’altro del pezzo e altre velocità ancora.

Nel 90% dei casi, mantenendo velocità basse il risultato sarà di bell’aspetto e con le caratteristiche di robustezza decise dalla densità di riempimento impostata nel parametro infill.

A proposito della robustezza del pezzo stampato, la maggior parte degli slicers, oltre ad offrire la possibilità di scegliere la densità del riempimento del pezzo, offrono anche la scelta del disegno del riempimento(pattern).

Ad esempio se dobbiamo stampare un pezzo sottoposto a stress meccanico il mio consiglio è quello di scegliere un disegno interno a linee incrociate e con coefficiente di riempimento abbastanza elevato, dal 30%-40% in su.

Se invece stiamo stampando un oggetto molto regolare e non sottoposto a stress meccanico la percentuale può essere ridotta anche al 15%-20%.

Altro dato che dobbiamo conoscere ed impostare correttamente per ottimizzare le nostre stampe è il diametro preciso del filamento che vogliamo usare;

il modo più veloce per fare ciò è quello di misurare, con un calibro ventesimale, l’effettivo diametro del filamento in più punti abbastanza distanti tra di loro e di inserire il loro valore medio nelle impostazioni dello slicer.

Questa operazione permette allo slicer di gestire con maggior precisione la quantità di filamento estruso in funzione anche dei passi impostati nel firmware relativi al motore dell’estrusore .

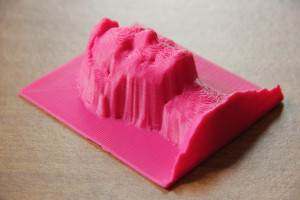

Altro parametro fondamentale per ottimizzare le nostre stampe è la retraction. Questo parametro regola la lunghezza e la velocità con cui il filamento viene ritirato indietro dall’estrusore durante gli spostamenti dell’hotend tra una zona e l’altra del pezzo impedendo al filamento all’interno del nozzle di colare, per gravità, sul pezzo stesso.

Qui i valori da impostare dipendono dal tipo di estrusore, dal tipo di hotend, dal tipo di filamento, dalla temperatura di stampa e da altre cose ancora e quindi non esiste uno standard consigliabile, la cosa migliore è quella di procedere facendo dei test di stampa per trovare i valori corretti per ottimizzare le nostre stampe.

Altri parametri impostabili in funzione del pezzo da stampare sono il brim, lo skirt, il raft e la generazione dei supporti. Il brim permette di ottimizzare le nostre stampe creando un bordo attaccato alla base del nostro pezzo, ingrandendo di fatto la base di adesione dello stesso.

E’ un opzione selezionabile ed possibile impostarne l’ampiezza, io generalmente utilizzo tra i 6mm e i 10mm in funzione del pezzo e del materiale da stampare.

Lo skirt, se attivato, fa si che la stampa vera e propria inizi dopo la creazione di un perimetro attorno al pezzo permettendo così il corretto caricamento del filamento dell’hotend.

Il raft è un supporto che lo slicer disegna sotto la base del pezzo da stampare, più largo del pezzo ma con una dentistà di riempimento minore per permetterne successivamente una facile rimozione.

Il suo scopo è sempre quello di migliorare l’adesione al bed ed è generalmente possibile impostarne le dimensioni, lo spessore ed altre variabili ancora.

La generazione dei supporti è un opzione simile al raft, la cui differenza consiste principalmente nel fatto che il supporto verrà creato solo sotto l’eventuale parte a sbalzo della base del pezzo o all’interno del pezzo stesso se necessario.

Immaginiamo una scalinata i cui gradini, a parte il primo in basso, non poggiano da nessuna parte. Con una stampante FDM il primo layer del secondo gradino verrebbe stampato “sul nulla” e di conseguenza il filamento colerebbe verso il basso.

Abilitando la generazione dei supporti viene creato una specie di raft li dove serve. E’ normalmente possibile decidere dove applicare i supporti e cioè per le parti non appoggiate al piano o ovunque nel caso di pezzi che abbiano parti elevate e a sbalzo.

Molti altri sono i parametri che ci permettono di ottimizzare le nostre stampe al meglio, alcuni sono relativi al firmware, ad esempio le accelerazioni, altri fortemente dipendenti dagli slicers, il mio consiglio per ottenere una buona stampa è quello di fare molte prove, variando ogni volta di poco i parametri e annotandosi i cambiamenti per meglio evidenziare cosa questi comportano sulla qualità di stampa del nostro pezzo.

se vuoi saperne di più o se hai bisogno di aiuto info@3deasy.it